Packing

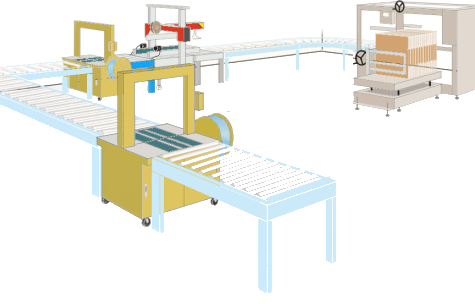

包装機械とコンベヤの関係その他の機器

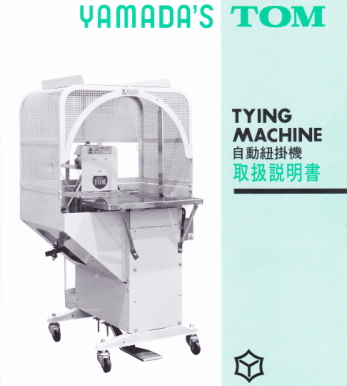

- 帯掛機

- 帯掛機は、卓上で、人手で補助しながら作業することが多いのですが、ライン対応型の機種もあります。

ライン対応型の機種の前後のコンベヤは、ベルトタイプが良いでしょう。

というのは、梱包対象物が段ボールケースで覆われていなくて、商品がむき出しになっている場合が多いからです。

商品を清潔に保って搬送するには、ベルトコンベヤが向いています。

但し、ベルトコンベヤであればどんな機種でもかまわないというわけではなく、清潔に搬送する場合は、それ相応の機種でなければいけません。

帯掛機の対象物は、軽量物が多いので、軽量搬送のミニベルコンが最適でしょう。

- ウェイトチェッカー

- ウェイトチェッカーとは、重量を搬送中に計測し、指定された重量でなければ、別ラインに排出するという装置です。

この装置は、単に各商品の重量を量るだけではなく、梱包ラインでは、箱詰め商品の数や種類などの間違いがないかといった、箱詰めミスを発見することに役立ちます。

ところで、このウェイトチェッカーですが、自動ラインの場合、どこに配置すれば良いのでしょうか?

当然、箱詰め(インケーサーを含む)の後ということになります。

おわかりだと思いますが、封函・梱包の後工程にウェイトチェッカーを配置した場合、リジェクト(NG判定)されたケースを調べる際に、梱包されたケースを開封しなければならないからです。

開封は手間がかかるだけではなく、その段ボールケースは廃棄しなければならないので、良いことはありません。

しかし、インケーサーの直後であれば、開封状態なので、その状態で検査・入れ替えなどして再梱包できます。

- 荷崩れ防止剤塗布装置

- 段ボールケースの荷崩れ防止対策は、色々ありますが、手間がかからず、安価(ランニングコスト)な方法としては、自動で段ボールケースの天面に接着剤などの液体を微量吹きかけると

いう方法があります。

これは、段ボールケースを止めることなく、搬送された状態で塗布するという優れもので、荷崩れ防止策として長年利用されている方法です。

しかし、注意しなければならないことがあります。

塗布する場所は、多くの場合、ローラーコンベヤ上ですが、この装置は、ケースの搬送に合わせてタイミングをとって、正確にケース天面に塗布するのですが、長年使用すると、コンベヤの

ローラーに接着剤などの液体が付着してしまいます。

一種の接着剤なので、ローラーに付着すると、通過するケースの底面にも接着剤が付着します。

というのは、コンベヤという搬送装置は、「ケースの底面は滑りやすく、摩擦係数はほぼ平均している」という前提で作られているからです。

どういう時に影響があるかと言いますと、ケースのストレージや分岐などです。

自動ラインの場合、トラブルの原因となるので、ローラーに接着剤が少しでも付着した場合は、拭き取るようにしなければなりません。

- ラベラー

- ラベラーは、色々なタイプがありますが、自動ラインの場合は、ラベラーに近づけ距離を一定に保つ必要があるので、コンベヤ上でケースを片側に寄せなければならないことが多いです。

この時、コンベヤのガイドを調整して、強制的に幅寄せする方法もありますが、手間がかかりますし、ケースガイドで止まることもありますので、あまりお勧めできません。

余談ですが、コンベヤにガイドを取り付ける理由は、基本的にはコンベヤからのケースの落下防止です。

しかし、半自動ラインでは、できればガイドは取り付けたくありません。

その理由ですが、人手が加わるラインでは、ケースを取り出すこともあり、ガイドは邪魔になるからです。

ケースを取り出す場所では、ガイドは取り付けないか、片側ガイドの方が良いでしょう。

自動ラインでは、ガイドは必要ですが、ケースがガイドに少し触れるだけでもケースが止まるリスクがあるので、ケースの幅寄せでガイドを使用するのは、引っかかるどころか詰まる可能性があるので、できる限りこの方法を選択すべきではありません。

では、他に方法はないのか?

比較的簡単で安価な方法があります。

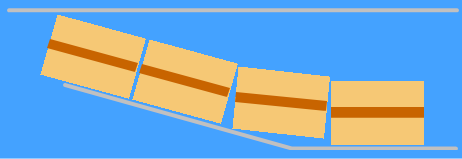

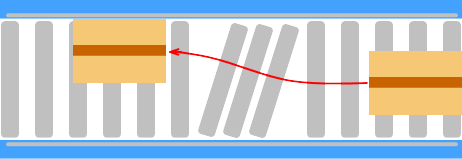

それは、駆動ローラーコンベヤの一部をを斜めにするという方法です。

(チェーン駆動ローラーコンベヤではできません)

↓ ローラーを1本外して3本(または数本)の片側をずらして取り付ける

特に改造の必要はなく、納入後にでもできる場合があるので(機種によってできないこともあります)、この方法は知っておくと大変便利です。

半自動ラインでも、ちょっと幅寄せしたい工程があれば、この方法を利用すると良いでしょう。

- バランサー

- バランサーとは、形状は色々ありますが、パレット積み作業、重量物の箱詰めなどで使用される省力化機械です。

ここでは、パレット積み作業について、解説します。

自動でパレット積みする機械はありますが、人手で行う場合、かなりの重労働となります。

その労力を軽減してくれるのが、バランサーということになりますが、人手で行うため、作業にばらつきがあります。

重労働ですから、当然と言えます。

また、パレット積みするわけですから、1パレット分の積みつけが終わると、フォークリフトなどのリフト運搬を待つことが多いです。

2から3パレット分の積みつけ箇所があっても、結局、何らかの待ち時間が発生することが多いのです。

この待ち時間中でも上流からケースが搬送されてきた場合、ケースをストレージ(溜める)ことができなければ、上流の作業を止めなければなりません。

パレット排出などの時間を埋め合わせるためには、上流から搬送されるケースを少しでもストレージできれば、ラインを止めることがなくなります。

その方法としては、ケース搬送コンベヤの終端ではできる限りコンベヤの機長を長くするのが良いでしょう。

最終端部分は、フリーローラーにすれば、パレット積みもしやすいです。

- ストレッチ包装

- 実パレット搬送全体に言えることで、上記の「バランサー」を使用の際も同じことが言えますが・・・

半自動のストレッチ包装機や手巻きでストレッチフィルムを実パレットに包装した場合、実パレットが直置きの際、移動はフォークリフトやハンドリフトが必要になりますが、

フォークリフトがすぐに来てくれるとは限りませんし、ハンドリフトで動かすにしても、1パレットごとに移動させなければなりません。

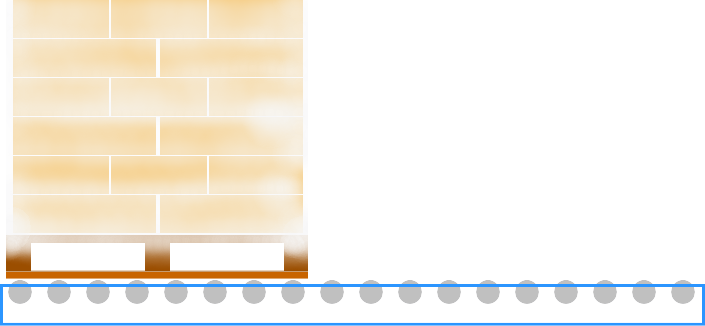

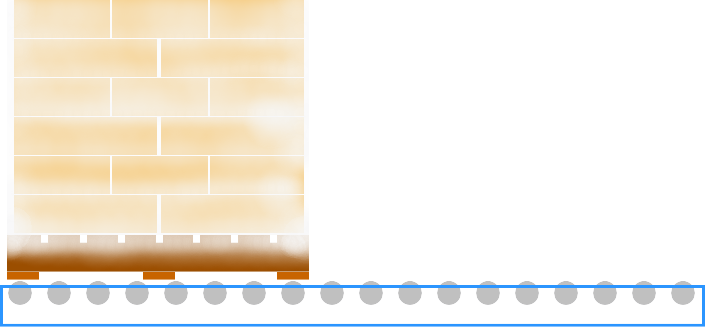

リフト待ちなどを解消するためには、直置きのフリーローラーでストレージさせるという方法があります。

実パレットの搬送やストレージには、フリーローラー直置きという方法は良く使われます。

実パレット重量1tonであっても、1人でも動かすことは可能ですが、パレットの底面と搬送方向をよく調べておかないと実パレットは全く動かないことがあるので注意が必要です。

人手で押すと動かすことは難しくない

人手で押すのは難しい

Machine

包装機械

包装機械 物流機器

物流機器 梱包資材

梱包資材 環境資材

環境資材 環境機器

環境機器 物流資材

物流資材 工場器具

工場器具 そ の 他

そ の 他